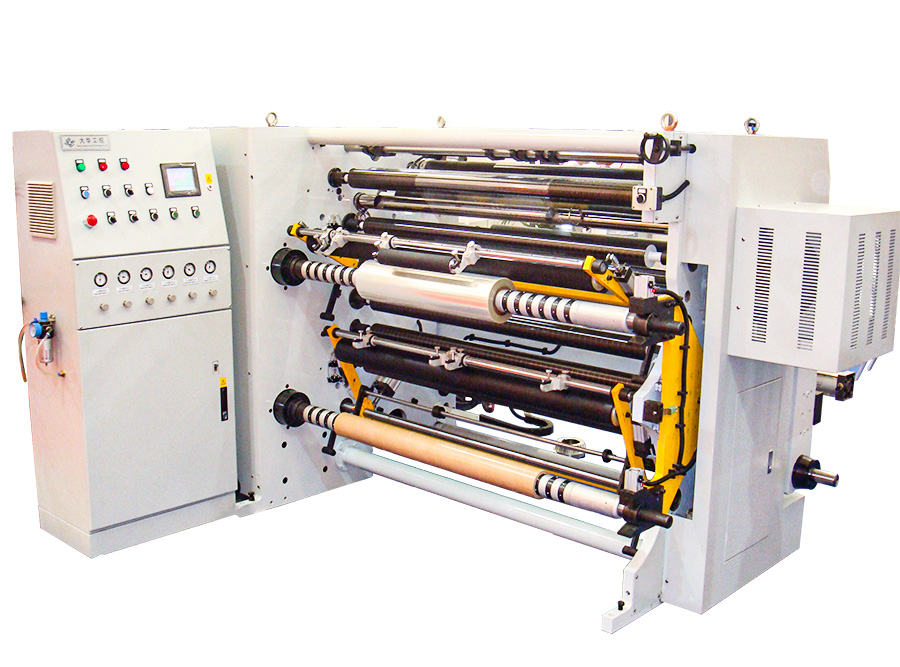

Nowoczesne krajarki do przewijania wykonują operacje z dużą prędkością, zachowując precyzję i minimalizując straty materiału dzięki połączeniu zaawansowanej technologii, inteligentnej konstrukcji i wydajnych procesów. Oto jak osiągają tę równowagę:

Zaawansowane systemy kontroli naprężenia

Dynamiczna kontrola naprężenia: Nowoczesne maszyny wykorzystują czujniki i systemy sprzężenia zwrotnego do ciągłego monitorowania i regulacji naprężenia zarówno podczas cięcia wzdłużnego, jak i przewijania. Zapobiega to rozciąganiu, zmarszczkom i luzom materiału.

Strefowa regulacja naprężenia: Maszyna może w różny sposób zarządzać naprężeniem na całej szerokości materiału, zapewniając równomierną obsługę w przypadku zmiennych właściwości materiału.

Mechanizmy tnące o wysokiej precyzji

Technologia ostrzy: Wysokiej jakości ostrza do golenia, ścinania lub kruszenia zostały zaprojektowane z myślą o trwałości i ostrości, aby zapewnić czyste i dokładne cięcie nawet przy dużych prędkościach.

Automatyczne pozycjonowanie ostrza: Automatyczne ustawienie ostrza minimalizuje błędy i czas konfiguracji, zwiększając precyzję.

Inteligentna obsługa materiałów

Systemy prowadzenia wstęgi: Systemy te wykorzystują czujniki optyczne lub kamery do śledzenia położenia materiału i automatycznie korygują wyrównanie w czasie rzeczywistym, aby zapobiec nieregularnościom krawędzi.

Systemy usuwania krawędzi szczelinowych: Zintegrowane systemy odsysania lub przycinania krawędzi skutecznie usuwają nadmiar materiału, redukując odpady.

Automatyka i sterowanie cyfrowe

Programowalne sterowniki logiczne (PLC): Zaawansowane oprogramowanie umożliwia operatorom wstępne ustawienie szerokości, naprężenia i prędkości materiału, optymalizując proces dla każdego konkretnego materiału.

Interfejsy przyjazne dla operatora: Sterowanie na ekranie dotykowym umożliwia precyzyjną regulację i monitorowanie, zapewniając stałą jakość.

Szybkie i równomierne przewijanie

Wiele technik przewijania: Maszyny oferują nawijanie centralne, nawijanie powierzchniowe lub kombinację, zapewniając ciasne i spójne formowanie rolki przy dużych prędkościach.

Dokładność pozycjonowania rdzenia: automatyczne wyrównanie rdzenia minimalizuje niedoskonałości rolek.

Minimalizacja strat materiałów

Skanowanie laserowe: Zaawansowane maszyny wykorzystują systemy laserowe lub optyczne do wykrywania defektów materiału przed rozcięciem, co pozwala na precyzyjne odrzucenie uszkodzonych obszarów.

Algorytmy optymalizacji: Maszyny obliczają najbardziej efektywne wykorzystanie rolek materiału, redukując odpady przy jednoczesnym osiągnięciu wymaganych wymiarów.

Synchronizacja naprężenia: Unikając nadmiernego naprężenia lub luzu, maszyna zapobiega uszkodzeniom materiału, które mogłyby prowadzić do marnotrawstwa.

Innowacje mechaniczne i strukturalne

Tłumienie drgań: nowoczesne krajarki do przewijania zostały zaprojektowane tak, aby minimalizować wibracje, które mogłyby mieć wpływ na dokładność podczas operacji z dużą prędkością.

Komponenty o wysokiej wytrzymałości: trwałe, lekkie materiały, takie jak aluminium lub kompozyty, zmniejszają bezwładność i zużycie, zachowując jednocześnie integralność strukturalną.

Integracja IoT i inteligentnych funkcji

Monitorowanie w czasie rzeczywistym: czujniki obsługujące IoT dostarczają na żywo dane dotyczące naprężenia, prędkości, wyrównania i stanu materiału, umożliwiając proaktywną regulację.

Konserwacja predykcyjna: algorytmy uczenia maszynowego analizują dane dotyczące wydajności, aby przewidzieć potencjalne awarie, redukując przestoje i straty.

Systemy energooszczędne

Hamowanie regeneracyjne: Niektóre maszyny wykorzystują systemy regeneracyjne, które odzyskują energię, zmniejszając zużycie energii i koszty operacyjne.

Wydajne układy silnikowe: serwosilniki i silniki prądu przemiennego zapewniają płynną, szybką pracę przy minimalnych stratach energii.